| Technova Home | |

|

|

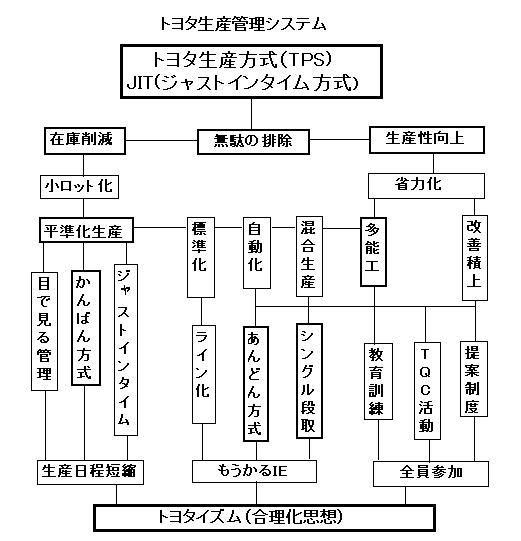

| 4.生産計画・管理の方法 1. 生産パターン 生産管理の立場で生産のパターンを見ると①集約型生産と展開型生産(自動車の組み立てのように、多数の部品やアセンブリーを経て単一の完成品になる集約型.石油化学製品など単一の材料である原油からの多数の完成品にいたる展開型) ②見込み生産と受注生産(従来大量生産され生産に要する時間が長いものは受注生産、少量生産で生産に要するものが受注生産であったが、最近ではパソコンなどは大量生産であっても受注生産になっている。)③反復型生産と1品料理型生産(設計,製造条件が同じで同じ製品を繰り返し作る反復型生産、設計,製造のデータをその都度つくる1品料理型生産)などたくさんの生産パターンがあり、これらが複雑に組み合わさって、産業や製品によって数多くの生産パターンがあります。 2. 生産計画と在庫管理 製品を売れる速度でタイムリーに生産し,供給販売しうる製販サイクルが出来れば理想である。しかし商品の種類や量は常に変化し、工場の生産力にも制限があるのでこれは極めて難しい。生産活動は小売店での実需があるからこそ喚起される。したがって生産活動は実需に対する補充活動のフローにより成り立っている。ところがスムースな製販活動を遂行するには、フロー間のバッファーとしての在庫(ストック)を生じざるを得ない。 したがって、生産計画などフローの計画と、在庫管理などストックの計画は相互に関係をする。在庫を前提にする場合はストックに着目した計画法であり、在庫を否定することはフローに着目した計画である。実需に引っ張られて生産が行なわれる場合はプルとよばれ、トップダウンで計画が行なわれ、それに基づいて生産される場合はプッシュと呼ばれる。 3. 代表的な生産管理の手法 ① 製番システム 日本の製造業で最も普及している生産管理手法、見込み生産や受注生産などの受注方式 にも関係なく普及。一つのまとまりにした生産ロットに番号によるコード(製番)をつけ、 工場ではこの製番によってすべての業務をコントロールする。 ② かんばん方式とジャストインタイム(JIT)方式 科学的な計画、管理方法として最初に出来たのは、ストックの計画である在庫管理方式 であった。在庫が減る、実需に引っ張られる形で補充がなされるプル方式の代表例とされるかんばん方式は多品種での平準化という仕組みが基本に有って意味をなす。「かんばん」そのものは見た目は品名や数量、納期などを記入した伝票に過ぎない。かんばん方式では、最終工程だけに生産指示が与えられ、それよりも川上工程,あるいはサプライヤに対する納入指示や、運搬指示,生産指示の情報がかんばんによりコントロールされる。かんばんは品種ごと発酵されるカードであり、一定個数の部品箱と対応している。後工程で部品が加工され始めると,部品箱からかんばんがはずされ前工程に行く。それが前工程から後工程への部品運搬指示になる。かんばんは後工程で生産された分だけ生産するための生産指示情報に過ぎない。在庫削減を行なう為には、かんばん1枚あたりの、ロット(部品数)を小さくし、シングル段取で段取時間を低減し、あんどん方式等で問題点を発見し効率良く小ロットの混合生産,補充が出来る体制が出来なければ意味をなさない。JITは比較的生産量が一定である平準化された生産に向いている。かんばん方式によって在庫が減るのではなく、平準化生産によって在庫が少なくなるのである。トヨタ生産システムの中核をなすものである。 (図) ③ MRP(資材所要計画) 在庫を持つことを否定されることから考えられたMRPはコンピュ-タ上で需要の従属性 に基づいて計画を作る方法である。すべての川上の補充活動は最終段階での需要に従属している。MRPは最終製品の期の所要量を基本的に一端確定させた後、部品の親子関係の従属性を用いて、原材料、部品についての生産、調達の計画を作る。基本的なロジックは基準生産計画(MPS)から製品の構成部品表(B/M)と製品、部品、資材の在庫状況からオーダー(生産指示、発注)を、部品の補充リードタイムを考慮して計算するものである。MRPにより作成されたオーダーは、工程の能力負荷は考慮されておらず、期レベルの計画である、したがってどの順番に生産すれば効率的かを決める為のスケジューリングが必要になる。 4. 日程計画 生産管理の実務で最も注意を払うのは日程計画で、日程管理とは分業化された工程や作業の一つ一つに期日を指定し、その実施状態をチェックしする事である。日程計画によって、計画した製品の生産に関わるすべての分業を統合することが出来る。 ① ジャストインタイム 機械と作業者が揃っていても材料がなければ生産できないし、余り早く持ち込めば仕か かりや在庫が増えてしまう。必要な時に、必要な場所に、必要なものを、必要な数だけ届くようにする仕組みをジャストインタイムという。 ② バックワード計画とフォワード計画 バックワード計画ではまず納期を決め、各工程の着手日や完了日をそれから逆算して決 定する。フォワード計画は生産の着手日を基点にして前倒しで納期を決定する計画である。 ③ スケジューリング 日程計画は大日程計画から小日程計画に詰めていく、この間製造現場としては何から手 をつけるかべきか明確に判断せねばならない。これを行なうのがスケジューリングであるが、かなり高度な知識と判断力が必要になる。スケジューリングは刻々変化する現場にあってリアルタイムに作業を指定したり、優先順序を決定することを言う。従来の生産管理では現場に詳しい管理職や職長の仕事とされてきた。 次回はスケジューリングについて考えてみたい。 |

|

|

|

1, 2, 3 ,5, 6 1, 2, 3 ,5, 6Technova Home |