| Technova Home | |

|

|

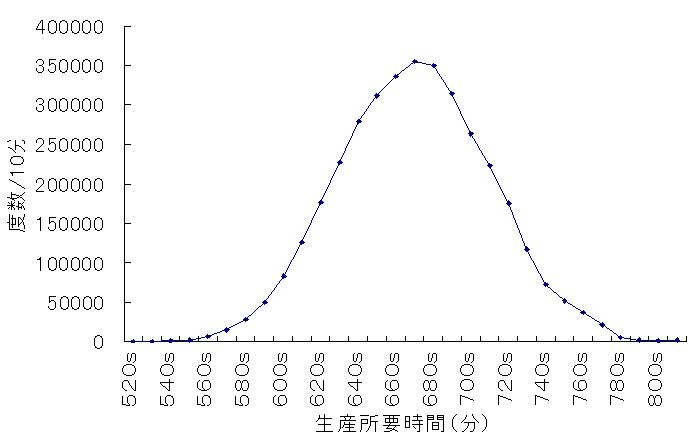

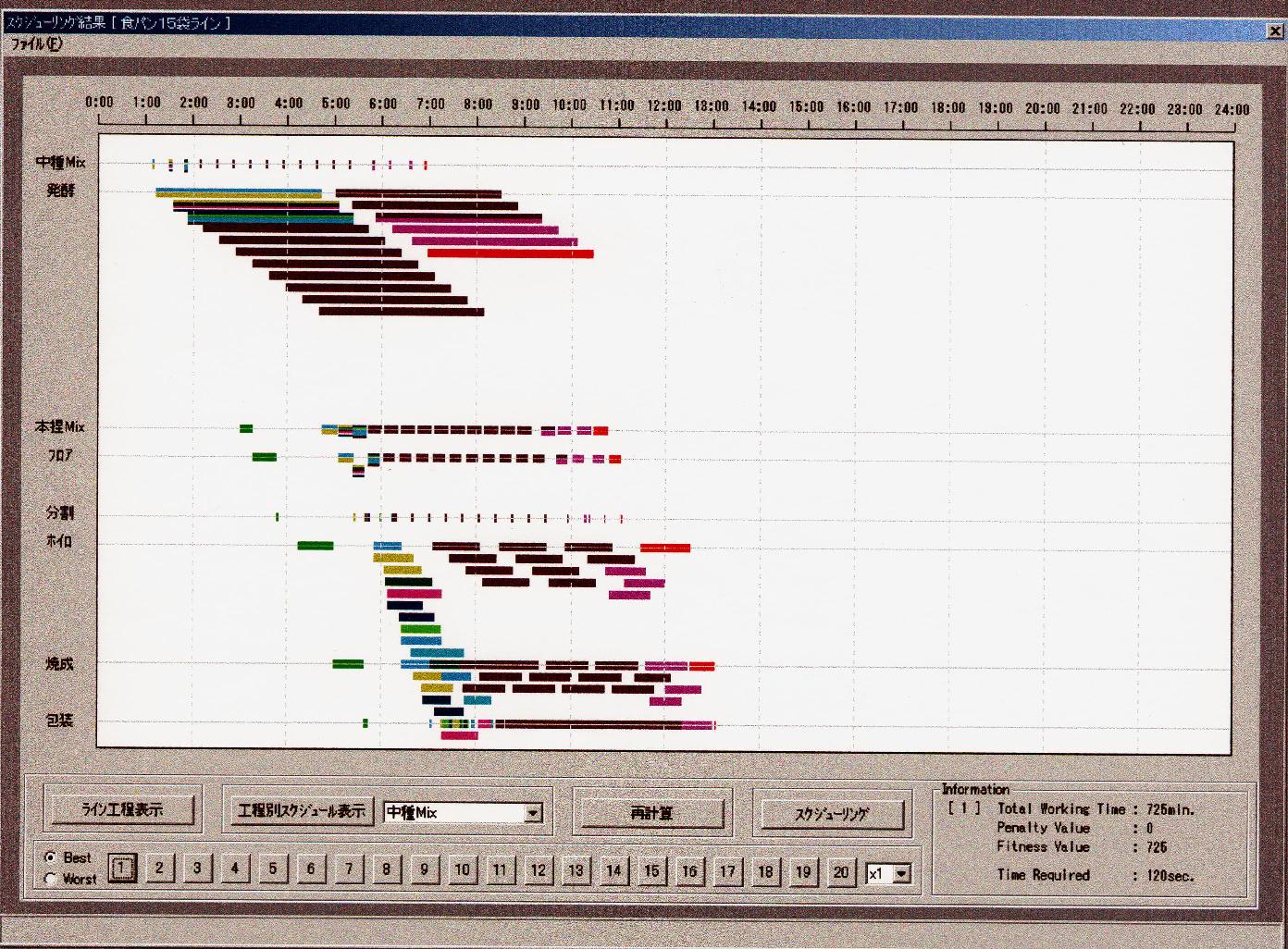

| 6.パン工場の生産管理 1.パン生産管理の難しさ 今回は最終回です、いままで学んできた一般的な生産管理の知識にパン製造を重ねて見ましょう。 2回目で書いたように、パン製造業の労働生産性は全産業の中で最も低い業種の一つです。 では何故でしょうか? いろいろな原因があるでしょうが、①パンづくりは複雑で難しい。②設備の更新や作業者個人の技量の向上により生産性は上がると信じられている。③パン工場の生産性向上が生産工学的にあまり取り上げられることがなかった。④国際的な厳しい競争に蒔き込まれることがなかった。等等が上げられます。 業界の認識で行くとパン業界は十分に厳しい競争状態にあると思いますが、世界中で5あるいは7グループしか残れないといわれる自動車産業やあれだけの大市場であるアメリカにアメリカのテレビメーカーが消滅したテレビ産業に比べたら恵まれているのです。 確かにパン作りは他の日配商品にくらべて品種も極めて多く100くらいのアイテムは普通で、包装形態の違いなどを入れれば200、300種というのもあります。製造工程が複雑でしかも発酵工程がある為時間の制限が強い,例えばホイロが十分に出たパン生地は速やかに焼かなければならない(工程のゴムバンドが強い)ので仕掛り在庫は(冷凍生地などを除いて)殆どないのですが、その代わり工程がぶつからない様にどうしてもロット間に手待ち時間をつくりがちになります。 その上昨今の流通業界の要求により配達が複数回になり、納期の条件も厳しくなってきており、商品の性質上夜間作業の事業所も多く労働力の制約もあり、実際に生産条件は複雑になってきています。 図1に見られるように製パン工程には今まで学んだいろいろな生産工学的な要素が複雑に入っており、パンは材料投入から包装まですべての工程を通じて一貫的な律速的な作業が行なわれ難く、これがパン独特の発酵という生産特性と絡み合って生産管理を難しいものとしています。 2.生産順序 パンの生産はパンの種類によって工程によってその処理速度が異なる為に電機製品のように投入から包装まで同じ速度で生産は出来ません。無論自動化の進んだ食パンなどの専用ラインは特定な製品にあわせてラインを組みますのでほぼ同じ速度で加工することができます。しかしパン工場の作業者の過半数はパンの種類によって工程によってその処理速度が異なる菓子パンなどの多品種生産ラインに所属しています。この多品種生産ラインの生産性を向上しなければパン工場の労働生産性は向上しないわけです。 多品種の生産をするとなればその作る順番が問題になります。野球の好きな方なら打順(バッテイングオーダー)が重要であることは常識ですが。9人の同じ選手を使ってもその打順の組み方でその得点力に大きな差が出るわけです。パンを作る時も同じです、多くの種類のパンを作る時は多種多様な製法、製造条件、日々変わるオーダーによって、一定の律速的な生産を行なうことは極めて難しいことです。個性豊な選手をうまく使って得点力を上げるのと同様に、生産順序を合理的に組んで手待ち時間のない総所要時間最小を目指さなければなりません。 それでは生産順序によって総所要時間がどの程度変わるか検討してみましょう。一つのラインで10品目のパンを生産するとするとその順序の総数は約360万通り、15品目だと1兆3000万通りにもなり人間の頭ではそのもっとも合理的な順序(最適解)を短時間で求めるのは不可能でしょう。図2のグラフはモデルとしてストレート法10品目を生産した場合の生産所要時間の度数を描いたものです、分布は正規分布のようです。まったく同じ生産数量でも生産順序により最小所要時間は526分、最大所要時間は816分になりました。即ち生産の順序で8時間46分から13時間36分までの生産時間の差を生じました。最も度数の高いのところは680分(11時間20分)のところですから、統計学的にはこのモデルを通常の運用での生産した場合は11時間前後の工場が多いわけです。したがってすべての作業を同じ速度で実施しても、生産順序がことなると手待ち時間の関係で、最も合理的な生産順序の生産より2~3時間多く時間が掛かっていることになります。 3.パン工場用のスケジューラー 生産のスケジューリングに用いるコンピューターソフトをスケジューラーと呼ぶことは 前号で述べましたが、スケジューラーの多くが機械工場などジョブショップの加工機械の割り振りや、パンのように発酵がなく仕掛り在庫の可能な部品の加工用であったり、電機や自動車産業のように極めて多くのしかも発注から納品までかかる部品をアッセンブルして作るのに適した資材所要計画(MRP)に基づいたものが多く、小日程中心のパン工場のスケジューリングに適したものはあまり見られません。 パンの生産はフローショップの部分とジョブショップの部分が複雑に入り組み、沢山の材料を混合して生地を作ったり、一つの生地から沢山の製品を作ったり、冷凍生地やシートのような中間製品もあるのでBOM(B/M、構成部品表)の上からも複雑で、バッチの部分とディスクリートの部分が混在したりするのでこれらの条件にあてはまり、しかも受注から生産指令までの時間が短いので短時間で演算しなければならないので、すぐれたアルゴリズムを持った物でなければなりません。 |

|

|

|

|

|

| 4.実際の製造記録とスケジューラーによる生産スケジュール 実存する工場のある日の実際の製造日報から作製したダイヤグラム(図3)とスケジュラーで演算し作成したダイヤグラム(図4)を比較して見ましょう。 このラインはいわゆるバラエティブレッドのラインで比較的大きなブレッドのラインです。 図4は現場の実際の製造日報から工程ごとの時間をピックアップして、作図したものです。 この場合中種仕込から焼成の終わりまで約15時間30分ほど経過しております。本捏ミキシングの作業時間をみても、このラインの効率は一般的な企業の同様なラインと比較して特に低いとは思えません。 水準以上の生産性を持ったラインです。 ところがこの日のアイテムごとの製造指令数をスケジュラーにいれて演算してやると、同じく中種仕込から焼成の終了までの所要時間は焼く12時間となり、その差は3時間30分になります。 しかもそれぞれの作業速度はある日の条件とまったく同じにしてあります。 したがって作業の組み合わせ,即ち生産の順番でこれだけの生産所要時間の差が出るわけです。 無論実際の生産にあたっては納期、生産生産設備、備品、労務条件などの制約により12時間ではできないかもしれませんが、可能性として3時間半の削減はあるわけです。 この3時間半にわたる見えないアイドリング時間(手待ち時間)こそが製パン産業の生産性の低さの最大の原因になっているのです。 大型のパンでこのような差がでるのですから、多品種少量生産のロールラインや菓子パンラインでは一日に6、7時間の見えない手待ち時間が生じているのは容易に想像できますし,実際にそうです。 このように製パン工場では製パン工程の組合せがあまりにも複雑だったため、いままで見えない手待ち時間に関して、有効な手が打ってこられませんでした、その為製パン工場の生産性は極めて悪かったわけです。しかし現在我々はコンピューターという文明の利器をてにしています。 確かに企業間のサプライチェーンネットワーク(SCN)も重要でしょうが、パン企業においては工程間のSCN(すなわち生産スケジューラー)はメリットが大きく直接的だといえます。 例えば直接労務従業員数100人の工場で一人あたり一時間の効率アップをした場合、仮に時給が1000円とした場合、一日あたり10万円の削減、300日稼動すれば3000万円の削減になるわけです。 しかも深夜の作業が削減されたとすれば効果は25%以上の増しになるでしょうし、なにより過酷な深夜業を減少し労働環境を向上させますし、稼動時間の削減は光熱費の削減にも繋がります。 もし工場が生産能力の限界に来ていたら工場の増設を図らねばなりませんが、スケジューラーによって工場の生産性を高め、新規の設備投資をさけることができれば効果は多大です。 しかし生産性のアップはここがスタートです、自動車や電機産業は最近の屋台方式などを除けば、ほぼ完全に自動化,ライン化をされています、それでも日々改善を行ない生産性を向上しているのです。 したがってラインが自動化されているといって生産性の向上に取り組まなくて良い理由にはなりません。 計画的な作業スケジュールができれば、作業改善や段取時間の短縮、などなど生産性の向上はこれからです。 生産性の向上に絶対に必要なものは合理的なシステムとモチベーションとモラルを兼ね備えた組織です。 パン産業は生産性を向上し若者が入りたくなる産業に今すぐ変革しなければなりません。 |

|

|

|

|

|

(参考文献) このシリーズを書くにあたって参考にさせていただいた主要な書物 根津和雄著 CALSでめざす米国製造業躍進のシナリオ 稲垣公夫著 TOC革命 制約条件の理論 日本能率協会マネジメントセンター 佐藤知一著 革新的生産スケジュール 日本能率協会マネジメントセンター 田中一成著 図解 生産管理 日本実業出版社 圓川隆夫ら編集 生産管理の辞典 朝倉書店 圓川隆夫.伊藤謙治著 生産マネジメントの手法 朝倉書店 M.ハマー、J.チャンピー著 リエンジニアリング革命 日本経済新聞社 中小企業庁編 中小企業の原価指標 中小企業診断協会 マイク・ローザー、ジョン・シュック著 工場管理別冊 トヨタ生産方式にもとづく「モ ノ」と「情報」の流れ図で現場の見方を変えよう!! |

|

1, 2, 3 .4, 5 1, 2, 3 .4, 5Technova Home |