| 生産性向上・経営診断コンサルティング 生産性読本 過去の雑誌 生産四方山話へ |

||||||||||||||||||||||||||

1日工場診断 |

||||||||||||||||||||||||||

| ・テクノバ株式会社では多品種生産の工場、主に食品工場の生産性向上のコンサルティングを行っています。 コンサルタントの派遣につきましてはお気軽にお問合せください。 代表の弘中泰雅はコンサルティング実績をご評価いただき「ベストITサポーター賞」を受賞しました。 小は数億円から大は200億円の出荷金額の工場まで経営診断コンサルティング実績があります。対象工場はほとんどの領域です。実績は下記の業種の工場です。 弘中泰雅は大阪府中小企業支援センターのアドバイザー,奈良県の登録専門家にも登録されています。 実施企業の殆どが今までコンサルティングをうけた経験の無い企業です。初めての方もご遠慮なくお問合せください。テクノバでは業務改革・生産技術管理・ISO・IT・管理者研修など広い範囲に渡り、パートナーコンサルタントとの連携により対応いたします。 チームコンサルティング | ||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

テクノバ(弘中泰雅) コンサルに対してのクライアント様の評価

|

||||||||||||||||||||||||||

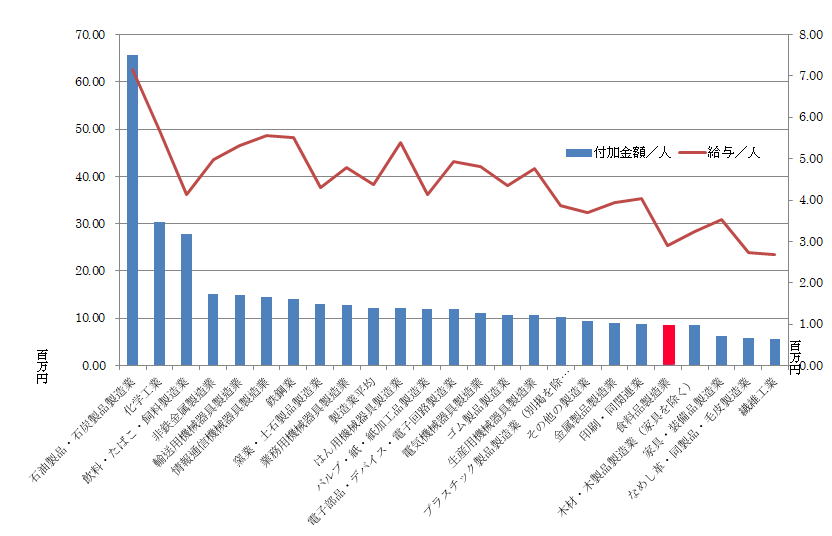

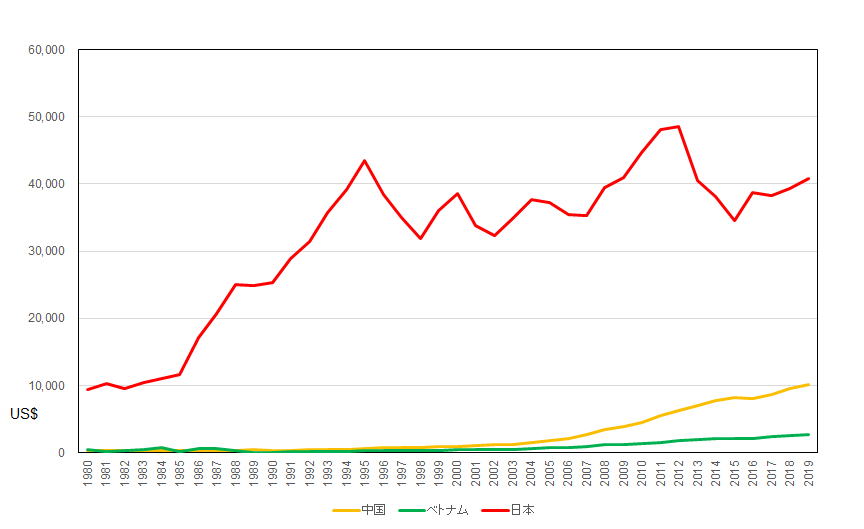

| 食品製造業の最近の動向と食品企業が取り組まなければならないこと これまで各地で講演し各種の書物、雑誌で述べてきましたように、図1に示すように日本の食品製造業は全ての製造業中で主要製造業では最も生産性が低い製造業です。製造業平均の生産性の約60%しかないのが現実です。日本の製造業の生産性は世界でも上位に位置しますが、赤色で示した食品製造業の生産性はもはや先進国のレベルとは言えません。下の棒グラフを見て頂ければ食品製造業の生産性の実態を理解していただけるものと思います。グラフ上部の茶色の折れ線グラムは各製造業の一人当たりの給与額を示したものです。左から生産性の高い製造業の順に並んでいますが、製造業の生産性が低下するにしたがって給与が低下していることが分かります。一人当たりの生産性が低い食品製造業は一人当たり給与も少ないことが分かります。従って従業員の給与を増額するには生産性を向上する必要があることが分かります。人は誰でも良い労働条件の企業で働きたいのは当然です。今のような低賃金で今後食品製造業は人でを確保していけるでしょうか。  図1 日本の主要製造業の付加価値額/人・年 昨今の大方の食品製造企業の悩みは人手不足です。日本はすでに長い間少子高齢化の道を歩んでおり高齢者の就業の延長や外国人労働者の獲得に躍起になっておりますが、図2に示すようにこれにも限界があることが分かります。日本は過去20年間にわたり経済が停滞し一人あたりGDPの伸びはわずかですが、中国は最近ではやや減速しましたが年間10%を超えるような成長をしてきましたし、ベトナムも年率7%程度の成長をしております。年率7%の伸びは10年間で約2倍になるので10年後にはベトナムから技能実習生が来日する保証はありません。経済格差が縮まれば外国からは労働者は流入してこないことは今後覚悟しなければなりません。すでに中国からの実習生は2011年をピークに減少を始めていますし、10年後にベトナムからの実習生が日本を選ぶ保証はありません。今後どのようにして食品工場は生き残るか正念場です。  図2 日本と中国、ベトナムのGDP/人の推移 そうなれば日本は少ない人数で工場を稼働させることを考えるしかありません。工場の自動化やロボットの導入です。もちろん食品工場とて同じです。しかし食品工場は機械工場の材料が鉄のように固い物質と違って、固体と液体の中間の特性を持つ流動体の材料がほとんどです。鉄のような物質で行っているリニア制御の実施は簡単ではありません。ロボットも自動車産業を中心に発達してきたので食品のように捕まえどころのないものをつかむのは苦手です。しかしそれでも少子高齢化の日本においては工場の自動化こそが生き残る唯一の道だと考えております。食品工場の自動化をお考えのでしたら是非今から取り組む必要があると思います。 |

||||||||||||||||||||||||||

| バッチフローショップ多品種生産工場 | ||||||||||||||||||||||||||

| ダンボールなど紙器、化粧品、化成品、プラスティック製品、ゴム、ガラス器具、製薬、塗料、鋳物,、コンクリート製品、パイプなどの多品種生産の製品の多くは、バッチフローショップといわれる生産方法で作られております。これらの製品の生産は複雑で生産効率を上げていくのはかなり困難です。工場での生産は一面的でなく多面的な見地から見なければなりません。工場を総合的に診断するために、①根本改善(5S,3ム、3直3現など)、②作業改善、③職場間協調、④好調保全、⑤品質保全、⑥納期短縮、⑦在庫圧縮、⑧コスト削減など総合的の見地から工場を診断させていただきます。既に多くの工場で成果を上げてきました。原料高の昨今もう一度工場の現場を改善されませんか。 |

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

| ・食品工業はここ25年間の生産性の向上が129%です。年間平均すると約1%ほどになり、生産性の向上に関しては食品工業はほとんど発展しなかったことになります。この間他の多くの工業が300%を越える生産性の向上を示しております。しかも他の工業が工場の規模の拡大に伴って、生産コストに占める労務費の割合が低下する傾向が明確であるにも係わらず、食品工業では中規模工場の生産コストに占める労務費の割合が最小で、大工場といえどもその生産性が向上しているとは言いがたいのが現状であります。 |

||||||||||||||||||||||||||

| ・食品工業は動物や植物などを原料にするため、変敗しやすかったり、発酵の利用など時間の制約があるなど、その固有の特性により、自動車や電機の産業とは異なった生産管理の難しさがあります。特に日配商品については限られた極めて短時間の納期で生産するため、生産計画が難しく、ほとんどの工場で小日程(1日の生産計画)なしで生産しています。そのため多くの食品工場でかなりのアイドリングタイム(手待ち時間)が発生しているにもかかわらずその認識が余りないのが現状です。 | ||||||||||||||||||||||||||

| ・多品種生産工場の生産効率が悪い原因の多くが生産パターン(生産順やタイミングによる)が悪いことに起因します。生産スケジュールを改善することで30名程度の食品工場で1ヶ月残業代が100万円減少したり,20人足らずの工場でも400時間以上残業が減少するなどの例があります。この場合従業員の皆さんは,以前も手をぬいていたわけではないのにと言われます。勿論意識の変化によることもありますが,実際には生産のパターン,スケジュールが悪いために効率が悪かったための現象でした。生産の様子をガントチャートに作成して指導をさせていただきますが,目で見て工場の現状を理解してもらえるので抵抗なく生産順をかえることができます。生産効率が悪いとお思いの方是非ご連絡下さい。 | ||||||||||||||||||||||||||

| ・機械工業やプロセス工業など他の産業とくらべて経営工学的手法もほとんど取り入れられておりません。この現状の解決のためテクノバ株式会社では最適な生産計画の為に食品工場用の生産管理ソフト「アドリブ」を開発しました。また各々ラインでは製品ごとに必要とする作業者の数が変化し、複数のラインの工場ではそれぞれのラインの生産計画をうまく組み合わせることにより、作業者の数を抑制することができます。特にコンビニなどに対応するため多便配送をしいられています。工場の収益性は生産管理の稚拙で決定されるといっても過言ではありません。このような工場では生産管理ソフト「アドリブ」が有効です。この概念をもとに工場の現状調査及びコンサルティングを実施しております。 | ||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

| ・計画のムダ、工程のムダ、システムのムダ、人配置のムダ、原材料のムダ、光熱費のムダなどあらゆる観点からムダ取りを行います。 | ||||||||||||||||||||||||||

| 社内で工夫したが効果が上がらなかった方へ | ||||||||||||||||||||||||||

| 過去社内でも生産性の向上について議論され、いろいろと検討したが効果が上がらなかった工場もたくさんあると思います。工場は古い職人体質を残しているところが多くあり、経験と勘で運営されている面が多々あります。第三者の冷静な目でその低生産性の原因を分析し作業改善などの対策をアドバイスいたします。また、過去コンサルタントに依頼されたが成果が期待ほどでなかった工場もあると思います。生産性向上のコンサルタントの多くが組立産業を専門とされており、食品工場に通じた専門家は少ないのが現状です。テクノバ㈱では食品に通じたスタッフが調査指導を行います。 | ||||||||||||||||||||||||||

| 現在の工場の生産性の現状を把握したい方 | ||||||||||||||||||||||||||

| 工場の生産性の高低が企業の盛衰を左右するといわれる昨今、自社の工場の生産性は問題はないのか。流通業からの要請で多便配送を行っているが、納期優先になりすぎてアイドリングタイム(手待ち時間)や手空き人数が増加していないか。現在の工場の実態を掌握したい方。 | ||||||||||||||||||||||||||

| ソフトの導入を検討されているが効果が心配な方 | ||||||||||||||||||||||||||

| ソフトの導入で生産性の向上が期待できる余地があるかどうか心配な方。ITの導入を考えているがどのようなソフトを入れたらいいかわからない方。現状が生産性のピークに達しておりこれ以上余り生産性の向上が望めないと思われている方。 |

||||||||||||||||||||||||||

| チーム・コンサルティング 多面的に経営を改善したい方 | テクノバでは多方面の専門家と協力してチームコンサルティングを多面的に行います。 | |||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 氏名 | 所属・資格等 | 得意分野・キーワード | ||||||||||||||||||||||||

| 弘中 泰雅 | テクノバ㈱代表取締役、農学博士、 農林水産省食品産業戦略会議専門委員、日本生産管理学会理事 | 生産性向上 食品工場 ISO22000 FACO 食品 IT導入 | ||||||||||||||||||||||||

| 林 芳樹 | 産業カウンセラー | IT 組織 システム 作業分析 | ||||||||||||||||||||||||

| 松村 信雄 | ITコーディネータ(経済産業省推進資格) | IT導入指導 経営の仕組みづくり 真に経営に役立つIT投資 | ||||||||||||||||||||||||

| 山口 彰男 | 中小企業診断士,ISO9001審査員, 中小企業再生アドバイザー |

現場改善 ムダ排除 5S 経営理念・信条 ISO9001 | ||||||||||||||||||||||||

| 製造業の利の元は工場にあるべきです。食品工場の生産性にお悩みの方はテクノバ㈱までご連絡ください。 e-mailはこちらまで。 |

||||||||||||||||||||||||||

| 実績: ホールセールベーカリー、リテールベーカリー、冷凍生地工場、製菓工場、和洋菓子工場、製麺工場、豆腐工場、蒟蒻工場、納豆工場、煮豆工場、農産工場、野菜水煮、カット野菜工場、水産加工、海苔工場、塩干工場、明太子工場、畜産工場、PC、冷凍生地工場建設 など多数 実績一覧 大阪府中小企業支援センター登録アドバイサーとして3件稼働実績有 |

||||||||||||||||||||||||||

| コンサルティングカタログ | ||||||||||||||||||||||||||

| 事例 コープこうべ様事例カタログ サンジェルマン様事例カタログ 目指せ!生産性向上 過去の掲載雑誌 生産性読本 | ||||||||||||||||||||||||||

食品工場の生産性向上や多品種生産工場の生産性について説明したCDです。 品質管理に便利な品質管理用ソフトも新発売です。 |

|

|||||||||||||||||||||||||

| 食品工場の生産管理 パン食品製造の情報満載 |

||||||||||||||||||||||||||